Kaj je sintranje?

Preprosto povedano, sintranje je postopek toplotne obdelave, ki se uporablja za pretvorbo praškastih materialov v trdno maso, ne da bi dosegli točko popolnega taljenja.

Ta transformacija poteka s segrevanjem materiala pod njegovo tališče, dokler se njegovi delci ne sprimejo drug z drugim. Sintranje se pogosto uporablja v različnih panogah, kot so metalurgija, keramika in celo 3D-tiskanje za proizvodnjo gostih in robustnih materialov iz praškov.

Toda ali ste vedeli, da koncept sintranja ni sodoben izum?

Pravzaprav je njegov izvor mogoče izslediti okoli leta 3000 pred našim štetjem, ko so ga uporabljali za izdelavo keramičnih predmetov. Sodobno znanstveno razumevanje in široka industrijska uporaba sintranja pa sta se razvila predvsem v zadnjem stoletju.

Kot si lahko predstavljate, igra sintranje ključno vlogo v množici aplikacij. Od izdelave vžigalnih svečk, keramičnih kondenzatorjev in zobnih kron do izdelave visokotehnoloških industrijskih komponent se je sintranje izkazalo za nepogrešljivo.

Različne vrste sintranja

Zdaj, ko veste, kaj je sintranje in kako so ga uporabljali skozi zgodovino, je čas, da vam predstavimo različne vrste sintranja. Ja, obstaja več kot en način za sintranje!

Najprejje sintranje v trdnem stanju. Ta vrsta je najbolj osnovna in pogosta oblika sintranja. Tu se praškasti material segreva, dokler se delci ne začnejo povezovati. To je tako, kot bi lahko zgradili peščeni grad – zrna peska se držijo skupaj, vendar se ne stopijo.

Naprej,imamo sintranje v tekoči fazi. Ta vrsta vključuje mešanico dveh ali več materialov. Zmes se segreje do točke, ko se eden od materialov stopi in tvori tekočo fazo, ki pomaga pri povezovanju preostalih trdnih delcev skupaj.

Tretjična seznamu je aktivirano sintranje. V tem primeru se za pospešitev procesa sintranja uporabi dodatek ali katalizator. Predstavljajte si to kot dodajanje kvasa v testo – zaradi tega kruh hitreje vzhaja.

nazadnje,obstajajo tehnike sintranja s pomočjo tlaka, kot sta vroče stiskanje in sintranje v plazmi z iskro. Kot že ime pove, te tehnike uporabljajo pritisk v kombinaciji s toploto za pospešitev procesa sintranja in proizvodnjo gostejših materialov.

Vsaka vrsta sintranja ima svoj niz prednosti in se uporablja za posebne namene. Izbira je odvisna od dejavnikov, kot so uporabljeni material, želene lastnosti končnega izdelka in razpoložljiva oprema. V naslednjih razdelkih se bomo poglobili v specifične sintrane materiale in sam proces sintranja.

Ostanite z nami za več fascinantnih vpogledov v svet sintranja!

Raziskovanje sintranih materialov

Nato moramo razumeti različne vrste sintranih materialov.

Prepričan sem, da ste se do zdaj že naučili postopka sintranja. Kaj pa izdelki tega intrigantnega procesa?

Eden najpogosteje proizvedenih materialov je sintrana kovina.Postopek vključuje stiskanje in oblikovanje kovinskega prahu pod toploto, ki ga spremeni v trdno kovino. Rezultat je kovina z visoko stopnjo čistosti in enotnosti. Zaradi svoje robustnosti in vsestranskosti je sintrano kovino mogoče najti v različnih panogah, od avtomobilskih komponent do medicinskih vsadkov.

Naprej,govorimo o sintranem kamnu. Sintran kamen se proizvaja z uporabo toplote in pritiska na naravne minerale, glino in glinenec, kar ustvari skoraj neuničljiv material. Sintran kamen boste pogosto našli na območjih z velikim prometom, kot so kuhinjski pulti ali kopalniške ploščice, kjer je vzdržljivost ključna.

Sintranje ima tudi ključno vlogo pri keramiki. Postopek nam omogoča oblikovanje keramike v množico oblik s kompleksno geometrijo, ki s tradicionalnimi metodami ne bi bila mogoča. Od keramičnih ploščic do keramike je imelo sintranje transformativen vpliv na ta sektor.

nazadnje,obstajajo različni drugi posebni sintrani materiali, ki jih je treba raziskati. Ti segajo od kompozitnih materialov, kot so kovinsko-keramični kompoziti, do funkcionalno razvrščenih materialov, kjer se sestava razlikuje glede na komponento.

Razložen postopek sintranja

Preidimo od izdelkov k samemu procesu. Kako poteka sintranje in katere ključne faze so vključene?

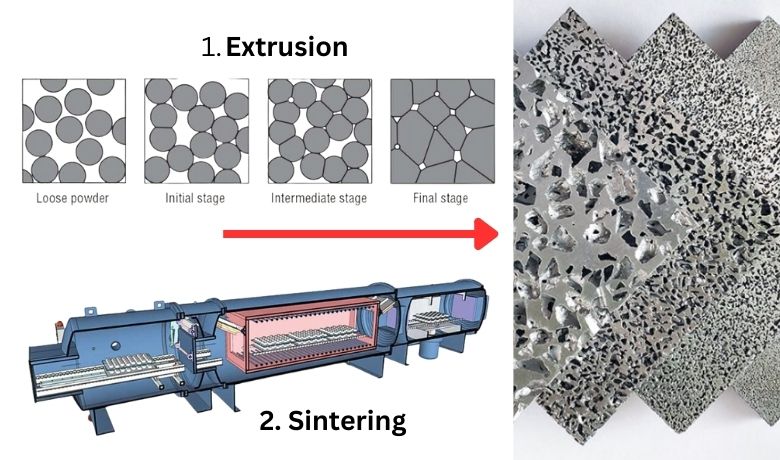

Za začetek so koraki pred sintranjem ključni. Surovine, ne glede na to, ali so kovinske, keramične ali druge, morajo biti pripravljene v obliki prahu. Ta prah se nato oblikuje v želeno obliko, pogosto s postopkom, imenovanim „zeleno stiskanje“.

Sledi srce operacije: proces sintranja. Oblikovan prah se segreva v nadzorovanem okolju, običajno v peči, na temperaturo tik pod tališčem. To omogoča, da se delci vežejo skupaj, ne da bi se popolnoma stopili, in tvorijo trdno maso.

Ko je proces sintranja končan, preide material v fazo ohlajanja. S tem je treba ravnati previdno, saj lahko hitro ohlajanje povzroči razpoke ali druge strukturne težave. Počasno ohlajanje omogoča, da se material učinkovito usede in strdi.

nazadnje,ne smemo pozabiti dejavnikov, ki vplivajo na sintranje, zlasti temperature in časa. Temperatura sintranja mora biti dovolj visoka, da olajša lepljenje, vendar dovolj nizka, da prepreči popolno taljenje. Podobno lahko čas, ki ga material porabi v procesu sintranja, močno vpliva na lastnosti končnega izdelka.

V naslednjem delu naše sage o sintranju se bomo poglobili v sintrane filtre in odkrili pogoje, potrebne za sintranje. Zato ostanite z nami!

Sintrani filtri: aplikacija v središču pozornosti

Zajeli smo že osnove sintranja, raziskali različne sintrane materiale in podrobno razpravljali o procesu sintranja.

Zdaj pa se osredotočimo na aposebna uporaba filtrov za sintranje.

Morda je ena najbolj omembe vrednih aplikacij sintranja izdelava sintranih kovinskih filtrov. Ti filtri so izdelani iz kovinskega prahu, stisnjenega in sintranega, da ustvarijo porozen, a močan filtrirni medij. Velikost por teh filtrov je mogoče natančno nadzorovati, kar zagotavlja vrhunske zmogljivosti filtriranja v primerjavi s tradicionalnimi tkanimi žičnatimi filtri.

Morda se sprašujete,zakaj uporabljatifiltri iz sintrane kovine?Odgovor je v njihovi vzdržljivosti in odpornosti na visoke temperature in pritiske. Zaradi teh lastnosti so sintrani kovinski filtri nepogrešljivi v panogah, od farmacevtske do petrokemične in proizvodnje hrane in pijače.

Druga fascinantna uporaba sintranja pri filtraciji je filter iz sintranega stekla. Ti so narejeni s spajanjem drobnih steklenih delcev pri visokih temperaturah. Zaradi visoke kemične odpornosti in natančne velikosti por se pogosto uporabljajo v laboratorijih za filtracijo in distribucijo plina.

Sintrani filtri, bodisi kovinski ali stekleni, ponazarjajo zmogljivosti sintranja pri ustvarjanju vrhunskih materialov z izrazitimi prednostmi.

Razumevanje pogojev sintranja

Zdaj pa se posvetimo pogojem sintranja. Ko govorimo o procesu sintranja, so izjemnega pomena pogoji, v katerih poteka.

Prvič,temperatura sintranja igra ključno vlogo v procesu. Biti mora tik pod tališčem materiala, da se delci lahko vežejo, ne da bi se popolnoma stopili. Gre za občutljivo ravnovesje, ki lahko močno vpliva na kakovost končnega izdelka.

Potemtu je stvar plina. Morda se sprašujete: "Kateri plin se uporablja pri sintranju?" Običajno se sintranje izvaja v kontrolirani atmosferi, da se preprečijo neželene reakcije med materialom in okoliškimi plini. Pogosto se uporabljajo inertni plini, kot sta dušik ali argon, čeprav je posebna izbira odvisna od materiala, ki se sintra.

Tudi tlak pride v poštev, zlasti pri tehnikah sintranja s pomočjo tlaka. Višji tlak lahko povzroči gostejše materiale, saj so delci prisiljeni bližje skupaj.

končno,lastnosti materiala in uporabljena oprema so pomembni dejavniki. Različni materiali različno reagirajo na toploto in pritisk, kar zahteva različne pogoje za optimalno sintranje. Na postopek lahko vpliva tudi vrsta peči ali stroja za sintranje, kot bomo razpravljali v naslednjem razdelku.

Ostanite z nami, ko raziskujemo več o strojih za sintranje in njihovi vlogi v procesu sintranja!

Oprema za sintranje: pogled na stroje za sintranje

Do sedaj smo temeljito raziskovali koncept sintranja, sintranih materialov in sam proces.

Zdaj pa osvetlimo glavnega igralca v zakulisju:stroj za sintranje.

Stroj za sintranje je temelj procesa sintranja. Toda kaj točno je stroj za sintranje? V bistvu gre za specializirano peč, zasnovano za izvajanje procesa sintranja v skrbno nadzorovanih pogojih.

obstajajorazlične vrste strojev za sintranjena voljo, vsak je primeren za različne materiale in metode sintranja.

1. Ti vključujejoStroji za kontinuirno sintranje(uporablja se v panogah, ki zahtevajo velikoserijsko proizvodnjo),

2.Stroji za šaržno sintranje(pogosteje v laboratorijih ali za proizvodnjo v majhnih količinah) in

3. Stroji za vakuumsko sintranje(ki omogočajo sintranje v vakuumu ali kontrolirani atmosferi).

Način delovanja stroja za sintranje je preprost, a fascinanten. Praškasti material enakomerno segreje na določeno temperaturo, to temperaturo vzdržuje vnaprej določeno obdobje, nato pa material počasi ohlaja, pri tem pa zagotavlja, da je atmosfera v notranjosti nadzorovana.

Izbira pravega stroja za sintranje je ključnega pomena in je odvisna od več dejavnikov, vključno z materialom, ki ga želite sintrati, želeno pretočnostjo in zahtevanimi specifičnimi pogoji sintranja.

Pomen in prihodnost sintranja

Zdaj je čas, da razmislimo o širši sliki:Za kaj se uporablja sintranje, inzakaj je pomembno?

Theaplikacijesintranja so obsežni in raznoliki. Uporablja se za ustvarjanje gostih, trpežnih izdelkov s kompleksno geometrijo, od industrijskih komponent do potrošniškega blaga. Sintranje nam omogoča izdelavo visokokakovostnih materialov, kot so sintrana kovina in sintrani filtri, z edinstvenimi lastnostmi, kot sta nadzorovana velikost por in izboljšana vzdržljivost.

Ampakkakšna je prihodnost sintranja?Nastajajoči trendi kažejo na povečanje uporabe tehnik sintranja pod pritiskom za proizvodnjo naprednih materialov. Druga obetavna trenda sta razvoj učinkovitejših strojev za sintranje in uporaba sintranja v aditivni proizvodnji (3D-tiskanje).

Kljub tem napredkom se sintranje sooča tudi z izzivi, kot sta doseganje večjega nadzora nad procesom in zmanjšanje porabe energije. Obravnavanje teh bo ključno za sprostitev celotnega potenciala sintranja v prihodnosti.

Zaključek:Čeprav je sintranje kompleksen proces, ima pomemben vpliv na različne industrije. Zaradi svoje zmožnosti preoblikovanja preprostih praškov v robustne, kompleksne materiale je proces neprecenljiv. Ko se veselimo prihodnosti, razvoj in izboljšanje sintranja obljubljata vznemirljive priložnosti za nove materiale in aplikacije.

pogosta vprašanja

1. Kaj je postopek sintranja?

Sintranje je postopek toplotne obdelave, ki pretvori praškaste materiale v trdno maso, ne da bi se material popolnoma stopil. Vključuje segrevanje praškastega materiala pod njegovo tališče, dokler se delci ne začnejo lepiti drug na drugega in tvorijo trdno maso. Ta postopek se uporablja v različnih panogah, kot so metalurgija, keramika in aditivna proizvodnja za proizvodnjo gostih in robustnih materialov iz prahu.

2. Kako poteka sintranje?

Postopek sintranja vključuje tri glavne stopnje: segrevanje, zadrževanje in hlajenje. Praškasti material najprej stisnemo in oblikujemo v želeno obliko, nato pa ga v kontroliranem okolju segrejemo na temperaturo tik pod tališčem. Toplota povzroči, da se delci povežejo in tvorijo trdno maso. Po vzdrževanju te temperature vnaprej določeno obdobje se material nato počasi ohladi, da se prepreči razpokanje ali druge strukturne težave.

3. Katere materiale je mogoče sintrati?

Sintrati je mogoče široko paleto materialov, vključno s kovinami, keramiko, plastiko in steklom. Različni materiali zahtevajo različne pogoje sintranja, kot so temperatura, tlak in atmosfera. Nekatere materiale je mogoče neposredno sintrati, drugi pa zahtevajo dodatke ali veziva za lažji postopek.

4. Kaj je sintrani filter in zakaj se uporablja?

Sintrani filter je vrsta filtra, proizvedenega s postopkom sintranja. Lahko je izdelan iz kovinskega, keramičnega ali steklenega prahu, stisnjenega in segrevanega, dokler se delci ne povežejo. Velikost por teh filtrov je mogoče natančno nadzorovati, kar zagotavlja vrhunske zmogljivosti filtracije v primerjavi s tradicionalnimi filtri. Sintrani filtri so zelo trpežni in odporni na visoke temperature in pritiske, zaradi česar so uporabni v različnih panogah, kot so farmacevtska, petrokemična ter proizvodnja hrane in pijače.

5. Kako se uporablja sintranje v aditivni proizvodnji (3D tiskanje)?

V aditivni proizvodnji ali 3D tiskanju se sintranje uporablja v metodah, kot sta selektivno lasersko sintranje (SLS) in neposredno lasersko sintranje kovin (DMLS). Te metode vključujejo uporabo laserja za sintranje praškastega materiala plast za plastjo in izgradnjo želenega 3D-objekta. Zmožnost natančnega nadzora procesa sintranja omogoča izdelavo kompleksnih oblik in geometrij, ki bi jih bilo težko ali nemogoče doseči s tradicionalnimi proizvodnimi metodami.

6. Kakšna je prihodnost sintranja?

Prihodnost sintranja je videti obetavna, saj napredek tehnologije odpira nove možnosti. Na primer, tehnike sintranja s pomočjo tlaka postajajo vse bolj priljubljene za proizvodnjo naprednih materialov. Razvoj učinkovitejših in natančnejših strojev za sintranje ter uporaba sintranja v aditivni proizvodnji sta druga obetavna trenda. Vendar pa je treba obravnavati izzive, kot sta doseganje večjega nadzora nad procesom in zmanjšanje porabe energije, da bi v celoti sprostili potencial sintranja.

Ne glede na to, ali želite implementirati postopke sintranja v svoje dejavnosti ali iščete visokokakovostne sintrane materiale za svoje projekte, je HENGKO tukaj, da vam pomaga. Naša ekipa strokovnjakov je pripravljena zagotoviti nasvete, rešitve in storitve, prilagojene vašim edinstvenim potrebam.

Ne oklevajte in se obrnite na nas za več vpogledov v fascinanten proces sintranja ali za raziskovanje naše široke palete izdelkov in storitev. Preprosto nam pošljite e-pošto naka@hengko.comin kmalu se bomo oglasili. zavezani smo k temu, da vam pomagamo spremeniti skrite možnosti v trden uspeh!

Pošljite nam svoje sporočilo:

Čas objave: 3. julij 2023